Александр Иванов

инженер‑технолог по трубопроводным системам

Краткие выводы и когда применять каждый метод

Выбор способа уплотнения резьбовых соединений определяется средой (газ, вода, масло, пар), состоянием резьбы (новая, изношенная), материалом резьбы (сталь, латунь, пластик) и требованием к разборности. Для новых аккуратных резьб на малых диаметрах часто подходит ФУМ‑лента (PTFE): чисто, быстро и с высокой разборностью. Для изношенных резьб и отопительных магистралей рекомендуется лён с пастой — он заполняет люфты и компенсирует износ. Анаэробные герметики предпочтительны для вибронагруженных узлов, масляных и паровых линий, где требуется фиксация и устойчивость к вибрациям. Важнее всего — подготовка резьбы, соблюдение рекомендованных значений намотки/пропитки и контроль герметичности после сборки.

Содержание

- Краткие выводы и когда применять каждый метод

- Типы резьбы и стандарты (NPT, BSPT, BSPP, метрическая) — конусная vs цилиндрическая

- Подготовка резьбы и инструменты (чек‑лист)

- ФУМ‑лента (PTFE): виды, намотка, таблица витков по диаметру, ограничения

- Лён и пасты: подготовка, намотка, совместимость и таблицы витков

- Анаэробные герметики: классы, праймеры, рабочие T/P, время полимеризации, применение на металле и пластике

- Таблицы: рекомендованные моменты затяжки по диаметрам и материалам

- Проверка герметичности: методики

- Трудности и устранение (troubleshooting)

- Безопасность, хранение и утилизация

- Часто задаваемые вопросы

- Приложения: таблицы для скачивания, TDS и стандарты

- Заключение

- Об авторе

Типы резьбы и стандарты (NPT, BSPT, BSPP, метрическая) — конусная vs цилиндрическая

Основные типы резьб, используемые в трубопроводах и фитингах:

- NPT (National Pipe Thread, США) — конусная резьба с герметизацией за счёт конусности резьбовых сопряжений и дополнительного уплотнителя. Стандартный угол профиля 60°; герметичность достигается уплотнением по талии и материалам уплотнения.

- BSPT (British Standard Pipe Taper) — конусная британская резьба; несовместима с NPT без адаптеров из‑за различий профиля и шага.

- BSPP (British Standard Pipe Parallel) — цилиндрическая резьба; герметичность обеспечивается уплотнением в уплотнительном штуцере или уплотнителем на торце (кольцо, прокладка) либо средствами для резьбы (ФУМ/лен).

- Метрическая резьба (ISO метрическая) — применяется в фитингах и арматуре; профили и допуски соответствуют ISO/ГОСТ для наружной и внутренней резьбы.

Влияние типа резьбы на выбор средства уплотнения:

- Конусная резьба (NPT, BSPT): допускает использование ФУМ‑ленты, льняной подмотки с пастой и специальных паст/анаэробов; ключевой фактор — профиль и зазор между витками.

- Цилиндрическая резьба (BSPP, метрическая): чаще требует уплотнений на торце или использования материалов, создающих барьер между витками (ФУМ, лен с пастой), особенно если требуется разборность.

Рекомендуется сверяться со стандартами ISO 7‑1 / EN 10226 (кроме случаев местных ГОСТ) и техническими данными производителя фитингов для выбора допустимых методов герметизации в критичных системах (газ, питьевая вода).

Подготовка резьбы и инструменты (чек‑лист)

_with_sealing_paste_on_old_radiator_pipe.png)

Единый блок подготовки применяется ко всем способам уплотнения и должен использоваться перед каждой сборкой.

| Пункт проверки | Требуемое действие | Инструменты / материалы |

|---|---|---|

| Удаление старых материалов | Полностью удалить остатки ФУМ, льна, пасты; проверить износ витков | Щётка по металлу, стамеска, ветошь |

| Очистка от коррозии и наслоений | Удалить ржавчину, заусенцы; при необходимости пройтись мелкой наждачкой | Шлифовальная насадка, щётка, напильник |

| Обезжиривание | Обезжирить при применении анаэробных герметиков; для пластика применять мягкие растворители, совместимые с полимером | Изопропанол (IPA), специальные праймеры для пластика |

| Проверка диаметра и шага резьбы | Измерить номинальный диаметр и шаг резьбы; сверить с таблицей допустимых намоток/моментов | Штангенциркуль, резьбомер |

| Контроль состояния уплотнительных поверхностей | Проверить торцы на повреждения; устранить фаску при необходимости | Напильник, фаскосниматель |

| Инструменты для сборки | Динамометрический ключ для контроля момента затяжки при критичных соединениях | Динамометрический ключ, головки, индикаторы момента |

— Александр Иванов

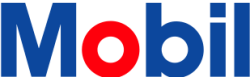

ФУМ‑лента (PTFE): виды, намотка, таблица витков по диаметру, ограничения

ФУМ‑лента — тонкая полимерная лента (PTFE), используется для создания промежуточного уплотняющего слоя между витками резьбы. Основные параметры ФУМ‑ленты: толщина, плотность (плотность укладки), ширина ленты и химическая стойкость. Существует стандартная бытовая лента и специализированные промышленные ленты с повышенной термостойкостью или антифрикционными добавками.

Правила применения ФУМ‑ленты:

- Наматывать по направлению завинчивания; первая витка должна заходить на край наружной резьбы, не закрывать начало резьбы.

- Количество витков зависит от номинального диаметра и шага резьбы; чрезмерное количество ведёт к затруднённой сборке и возможной деформации. Ниже — ориентир по виткам для обычных трубных резьб (конусных и цилиндрических).

- На пластике применять тонкие ленты и не превышать рекомендуемое число витков; при сомнении использовать специальные PTFE‑ленты для пластика или методики с пастой.

| Номинальный диаметр (DN / дюймы) | Ориентир витков ФУМ‑ленты | Примечание |

|---|---|---|

| 1/8" (DN10) | 3–4 | Мелкий шаг — 3 витка для лёгкого завинчивания |

| 1/4" (DN15) | 3–5 | Обычный диапазон для бытовых узлов |

| 1/2" (DN20) | 4–6 | Часто 5 витков для конусных резьб |

| 3/4" (DN25) | 5–7 | Для изношенных соединений можно добавить 1 виток |

| 1" (DN32) | 6–8 | Контролировать усилие затяжки |

| 1 1/4"–2" (DN40–DN50) | 7–10 | Широкие ленты и контроль торцевого упора |

| >2" (DN65+) | 8–12 | Для больших диаметров оценивать совместно с пастами |

Типичные ограничения ФУМ‑ленты:

- Ограниченная вибростойкость — при сильной вибрации рекомендуется применять анаэробы или комбинировать лен и слабый анаэроб.

- При высоких температурах (зависит от марки) некоторые ленты теряют механические свойства; проверяйте TDS производителя. Практический предел для большинства бытовых лент — до 200–250 °C, но для длительной работы при высоких температурах используйте термоспецифические марки.

- Для газовых работ используйте только сертифицированные ленты, допускающие применение в газовых системах.

— Александр Иванов

Лён и пасты: подготовка, намотка, совместимость и таблицы витков

Льняная подмотка в сочетании с пастой остаётся традиционным и надёжным способом для отопительных и водопроводных магистралей, особенно при изношенных муфтах. Лён обеспечивает механическое заполнение каверн резьбы, паста — дополнительную химическую барьерность, антикоррозионные свойства и смазку при сборке.

Рекомендации по работе с льном и пастой:

- Использовать льняную нить промышленного класса, а не бытовой текстиль. Перед намоткой нить следует развёртывать и равномерно укладывать по винтовой линии наружной резьбы.

- Пасты бывают на масляной, силиконовой или синтетической основе; подбирать пасту по среде (масло, вода, газ) и проверять сертификаты производителя по применению в питьевой воде или газе.

- Количество льна должно соответствовать диаметру резьбы: слишком много создаёт чрезмерную толщину и риск повреждения, слишком мало — недостаточное заполнение.

| Номинальный диаметр | Ориентир толщины подмотки (слои/объём) | Рекомендованная паста |

|---|---|---|

| 1/8"–1/4" | слегка — 1–2 витка льна, тонкий слой пасты | универсальная водная паста или паста для холодной воды |

| 1/2"–3/4" | 2–4 витка, равномерная пропитка пастой | паста общего назначения с антикоррозионными добавками |

| 1"–2" | 3–5 витков, пропитка с контролем объёма пасты | пасты для отопления/паровых систем (термостойкие) |

| >2" | 4–8 витков, укладка с учётом компенсации износа | специализированные пасты промышленного класса |

Ограничения и рекомендации при работе с лён+паста:

- Лён плохо подходит для пластика без специальной подготовки — возможны деформации и пробои. На латунь и сталь применяется широко, но при работе с тонкими латунными элементами контролировать усилие затяжки.

- Температурный предел льна обычно до ≈150 °C при условии правильной пасты; для паровых линий следует выбирать соответствующие пасты с повышенной термостойкостью.

- Срок хранения паст ограничен — обращать внимание на дату изготовления и условия хранения.

Анаэробные герметики: классы, праймеры, рабочие T/P, время полимеризации, применение на металле и пластике

Анаэробные герметики полимеризуются в бескислородной среде между металлическими поверхностями и обеспечивают высокую прочность и вибростойкость. Существуют разные классы анаэробов по конечной прочности, разборности и рабочему диапазону температур.

| Класс/тип | Применение | Время начальной фиксации / полная прочность | Рабочая температура |

|---|---|---|---|

| Низкая фиксация | Разборные соединения, где требуется периодическая разборка | 10–30 мин / 24–72 часа | −50 °C … +150 °C (зависит от продукта) |

| Средняя фиксация | Фиксация с возможной демонтажной операцией при нагреве | 5–20 мин / 24–48 часов | −50 °C … +180 °C |

| Высокая фиксация (locking) | Постоянные соединения, высокая вибростойкость | 3–15 мин / 24–48 часов | −50 °C … +200 °C |

Праймеры и совместимость:

- Для металлических поверхностей праймер обычно не требуется, если резьбы чистые и обезжиренные; на окисленных или лакированных поверхностях рекомендуется праймер производителя.

- На пластиках большинство анаэробов не полимеризуется корректно без специализированного праймера или специальных составов для пластика; применять только продукты с подтверждённой совместимостью.

- Время сушки и полимеризации зависит от толщины слоя, материалов и температуры окружающей среды — в холодных условиях полимеризация замедляется.

Практические предупреждения при применении анаэробов:

- Наносить рекомендуемое количество герметика — тонкий слой на наружную или внутреннюю резьбу согласно техническому описанию производителя.

- Избегать применения толстых «грушевидных» слоёв — это может препятствовать отведению кислорода и привести к дефектам полимеризации в наружных слоях.

- Перед применением проверять TDS и SDS: оговорить диапазон рабочих давлений, химическую стойкость и допустимость контакта с питьевой водой, если требуется.

— Александр Иванов

Таблицы: рекомендованные моменты затяжки по диаметрам и материалам

Ниже приведены ориентиры моментов затяжки для резьбовых соединений. Значения приведены для типичных материалов — сталь, латунь и бронза. Важно: для критичных соединений использовать таблицы производителя и динамометрический ключ.

| Резьба (дюймы / DN) | Сталь, момент, Н·м | Латунь, момент, Н·м | Бронза/чугун, Н·м |

|---|---|---|---|

| 1/8" (DN10) | 5–10 | 4–8 | 4–9 |

| 1/4" (DN15) | 8–16 | 6–12 | 6–13 |

| 1/2" (DN20) | 15–30 | 12–25 | 12–28 |

| 3/4" (DN25) | 25–45 | 20–40 | 20–45 |

| 1" (DN32) | 40–70 | 30–60 | 30–65 |

| 1 1/4"–2" (DN40–DN50) | 70–150 | 50–120 | 60–130 |

Примечание: значения ориентировочные. Для тонкостенных фасонных изделий и труб из мягкого материала следует снижать момент на 10–30% и контролировать деформацию. Для газовых линий и систем пожаротушения опираться исключительно на регламент и применение динамометрического ключа с записью момент‑значений.

Проверка герметичности: методики (мыльный раствор, манометр, гидро-/пневмотест), контрольные давления и время

Протоколы проверки герметичности должны быть документированы для ответственных систем (газ, питьевая вода). Ниже приведены практические процедуры и критерии приёмки.

| Метод | Процедура | Контрольные параметры |

|---|---|---|

| Мыльный раствор (наружный осмотр) | Нанести мыльный раствор на собранное соединение под рабочим давлением, наблюдать пузыри | Время выдержки при давлении: 2–5 мин; отсутствие непрерывных пузырей — принято |

| Манометрическая проверка (статическая) | Нагреть/заполнить систему, установить заданное избыточное давление, фиксировать падение давления за период | Давление испытания для бытовых систем: 1.5×рабочего давления; время выдержки 15–60 мин; допустимое падение ≤5% за время проверки (с учётом температурных изменений) |

| Гидростатический тест | Заполнение водой, повышение давления до испытательного, наблюдение течи и контроль перепада давления | Испытательное давление для трубопроводов и арматуры по регламенту; время выдержки 30–60 мин; отсутствие видимых течей |

| Пневмотест (компрессор) | Испытание воздухом с регуляцией и защитой от перегрузки; применять только на пустых сухих системах | Низкое избыточное давление, специальная фиксация; время 10–30 мин; мыльный раствор как дополнительная проверка |

Критерии приёмки: отсутствие герметичных дефектов в течение контрольного времени; зафиксированный допустимый перепад давления в пределах регламента; при газовых работах — документальный отчёт с результатами манометрического теста.

Трудности и устранение (troubleshooting) — симптомы, причины, последовательные действия

Типичные симптомы и рекомендации по устранению:

| Симптом | Возможная причина | Действие |

|---|---|---|

| Мелкая непрочная течь на резьбе | Недостаточная намотка/пропитка, грязь на резьбе | Демонтировать, тщательно очистить, применить рекомендованный объём ФУМ/льна/пасты, повторная проверка |

| Течение после нескольких месяцев | Вибрация, усталостный люфт, неверный метод уплотнения | Оценить состояние резьбы, заменить на анаэроб средней фиксации или комбинировать лен+анаэроб; провести манометрическую проверку |

| Невозможность демонтажа | Применён высокофиксирующий анаэроб или чрезмерный момент затяжки | Применить нагрев для размягчения анаэроба (если допустимо), аккуратно открутить; при упорстве — механическое вмешательство |

| Пробой пластиковой детали | Агрессивный растворитель/праймер или чрезмерная сила затяжки | Проверить совместимость материалов, заменить пластик на устойчивый тип или перейти на метод с более мягким уплотнителем |

Порядок действий при обнаружении течи: установить природу среды (газ/вода/масло), остановить подачу среды при необходимости, задокументировать место и тип течи, выполнить демонтаж и восстановление согласно рекомендованной методике и повторной проверке герметичности.

— Александр Иванов

Безопасность, хранение и утилизация (PPE, растворители, сроки годности)

При работе с уплотнительными материалами следует учитывать требования безопасности веществ и соблюдать индивидуальные средства защиты (PPE): перчатки, очки, при применении растворителей — вентиляция и защита дыхательных путей. Хранение материалов — в сухом прохладном месте, вдали от прямого солнечного света.

| Материал | Условия хранения | Особые указания |

|---|---|---|

| ФУМ‑лента | Сухо, температура 5–25 °C | Беречь от масла и растворителей, хранить в оригинальной упаковке |

| Лён | В базовой упаковке, сухое место | Избегать сырости, пасты хранить согласно TDS |

| Пасты | Срок годности указан на упаковке; хранение в плотно закрытой таре | Не допускать контакта с открытым огнём, утилизация согласно SDS |

| Анаэробы | Температура хранения +5 … +25 °C, вдали от прямого света | Срок годности критичен; не использовать просроченные составы; утилизация по региональным требованиям |

FAQ — частые вопросы с быстрыми ответами

1) Можно ли применять анаэробный герметик на пластике? — В большинстве случаев требуется праймер или специальная формула для пластика; использовать только продукты с подтверждённой совместимостью.

2) Сколько витков ФУМ‑ленты делать? — Обычно 3–6 витков для мелких диаметров; для больших диаметров 6–10 в зависимости от шага и состояния резьбы. В таблице выше приведены ориентиры.

3) Как пропитывать лён пастой? — Нанести пасту равномерным слоем по раскатанной нити льна и затем укладывать нить по винтовой линии наружной резьбы; важна равномерность и объём пасты.

4) Какой герметик выбрать для газовой линии? — Применять только сертифицированные продукты с допуском для газового применения по региональным нормам; в случае сомнений привлекать специализированную организацию для контроля работ и проверки герметичности.

5) Что делать при вибрации? — Предпочтение анаэробам средней/высокой фиксации или комбинации льна с дополнительным фиксатором при условии допустимости разборности.

6) Может ли лён повредить латунную муфту? — При чрезмерной намотке и сильной затяжке возможна деформация или повреждение; контролировать толщину лённой подмотки и момент затяжки.

7) Как проверить герметичность после монтажа? — Использовать мыльный раствор для первичной проверки газовых соединений; для воды и отопления — манометрический или гидростатический тест согласно регламенту.

Можно ли применять анаэробный герметик на пластике?

В большинстве случаев требуется праймер или специальная формула для пластика; применять только продукты с подтверждённой совместимостью и следовать рекомендациям производителя.

Сколько витков ФУМ‑ленты делать?

Обычно 3–6 витков для мелких диаметров; для больших — 6–10 в зависимости от шага и состояния резьбы. Ориентируйтесь на таблицу в статье и контролируйте усилие затяжки.

Как пропитывать лён пастой?

Нанести пасту равномерно по раскатанной нити льна, затем укладывать по винтовой линии наружной резьбы. Важно контролировать объём пасты, чтобы не создать излишнюю толщину.

Какой герметик выбрать для газовой линии?

Использовать только сертифицированные продукты с допуском для газовых систем в вашей юрисдикции. При сомнениях привлекать специализированную организацию для контроля и испытаний.

Что делать при вибрации узла?

Предпочтение анаэробам средней/высокой фиксации или комбинации льна с анаэробным фиксатором (если допустима разборность). Обязательно контролировать состояние резьбы и после монтажа — повторная проверка герметичности.

Приложения: таблицы для скачивания (PDF), ссылки на TDS и стандарты

Рекомендуется сохранять и иметь под рукой техничесные паспорта (TDS) производителей уплотнительных материалов и регламенты по эксплуатации (ISO 7‑1, ISO 228‑1, EN, местные ГОСТы). Для ответственных объектов (газ, питьевая вода) следует проводить юридическую сверку соответствия материалов и методов. Документирование контрольных испытаний (манометрические отчёты) является обязательным для многих объектов.

Автор: инженер‑технолог с более чем 15 лет практики в монтаже и диагностике трубопроводных систем; опыт работы с жилыми и промышленными системами отопления, водоснабжения и газоснабжения. Включает проведение полевых и лабораторных испытаний, верификацию TDS производителей и работу с нормативами ISO/EN/ГОСТ.

Заключение

Выбор метода уплотнения должен опираться на комплекс факторов: среда, материал и состояние резьбы, требования к разборности и допустимые температуры и давления. Тщательная подготовка поверхностей, соблюдение рекомендованных объёмов ФУМ/льна/паст и корректное использование анаэробов — залог надёжности. Всегда документируйте моменты затяжки и результаты испытаний: это упростит обслуживание и снизит риски в последующем обслуживании.

Об авторе

Александр Иванов — инженер‑технолог по трубопроводным системам.

Более 15 лет занимается монтажом, наладкой и диагностикой систем отопления, водоснабжения и газоснабжения. Практикует как полевые, так и лабораторные испытания: манометрические тесты, восстановление резьбы, подбор уплотнительных материалов под конкретную среду и эксплуатационные условия. Работал с жилыми и промышленными объектами, в том числе с системами повышенной ответственности, проводил верификацию технических паспортов производителей и их соответствие стандартам ISO/EN/ГОСТ. Автор методик контроля и оперативного устранения течей, обучал бригады монтажников по технологии установки резьбовых соединений.