Алексей Петров

Инженер‑технолог смазочных материалов

Что такое пластичная смазка (кратко)

Пластичная смазка (консистентная смазка) — система, состоящая из базового масла, загустителя и комплекса присадок и наполнителей, образующая структуру пастообразной консистенции. Ее основная функция — обеспечить долговременную смазку подшипников, редукторов, направляющих и других узлов при разнообразных нагрузках, температурах и режимах подачи. Консистенция задаёт удобство нанесения и метод подачи (ручное шприцевание, централизованная система, автоматические носители), а базовое масло — гидродинамическую защиту и температурную стабильность.

Содержание

- Что такое пластичная смазка (кратко)

- Состав и функции

- Базовые масла

- Загустители

- Присадки и наполнители

- Классификации и маркировки

- Параметры и поведение

- Стандарты и методы испытаний

- Совместимость и смешивание

- Чек‑лист выбора смазки

- Выбор по DN

- Эксплуатация и техобслуживание

- Кейсы и расчёты

- Часто задаваемые вопросы

Состав и функции

Типичная пропорция компонентов: базовое масло 70–90%, загуститель 5–20%, присадки и наполнители 1–10%. Каждый компонент выполняет отдельную роль и влияет на эксплуатационные характеристики смазки.

— Базовые масла

| Тип базового масла | Плюсы | Минусы / особенности |

|---|---|---|

| Минеральное | Низкая стоимость, хорошая совместимость с мылами | Ограниченная термостабильность и испаряемость выше синтетики; склонно к окислению при высоких температурах |

| Гидрокрекинговое | Лучше стабильность, ниже примесей, приемлемая цена | Часто промежуточное решение между минералкой и PAO |

| Синтетическое (ПАО) | Широкий температурный диапазон, низкая испаряемость, хорошая окислительная стабильность | Выше стоимость, требует проверки совместимости с загустителями |

| Эфиры / ПФЭ (PFPE) | Высокая термостойкость, химическая инертность, пригодны для вакуума и пищевых зон (при сертификации) | Высокая стоимость; ограничения по смешиваемости с обычными маслами |

Практическое замечание: при выборе обращайте внимание на вязкость базового масла при 40°C (мм²/с) и при 100°C, температуру каплепадения, испаряемость и совместимость с текущей смазкой узла.

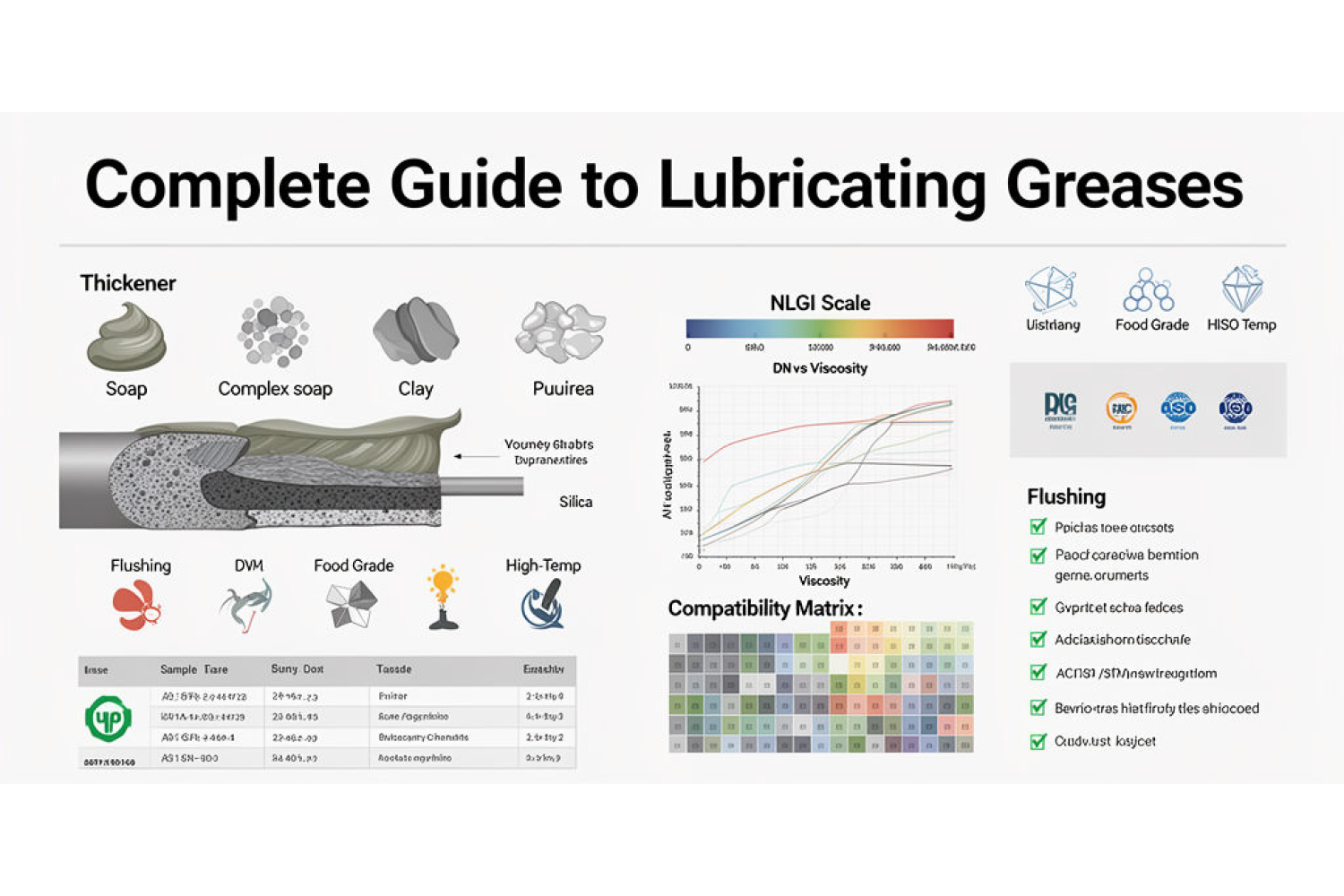

— Загустители

Загуститель формирует каркас смазки, определяющий ее механическую устойчивость, водостойкость и тиксотропные свойства. Ниже — краткая классификация с типовыми областями применения и свойствами.

| Загуститель | Типовые рабочие диапазоны и свойства | Рекомендации по применению |

|---|---|---|

| Литиевый / Li-complex | До ≈120°C (Li), Li-complex повышает t каплепадения; хорошая механическая стабильность и совместимость с присадками | Универсальные применения: подшипники, общепромышленное оборудование |

| Кальциевый | Отличная водостойкость; ограниченная термостойкость | Места с частым контактом с водой; не для высоких температур |

| Полимочевина (polyurea) | Высокая термостойкость и окислительная стабильность; хорошая механическая прочность | Длительные интервалы обслуживания при высоких температурах; совместимость требует промывки при переходе |

| Бентонит / глинистые | Устойчива к высоким температурам, чувствительна к воде | Специфические применения; не всегда подходит для централизованных систем |

Таблица свойств загустителей должна включать NLGI, адгезию, механическую стабильность (работа при сдвиге), водостойкость и совместимость с промывочными средствами.

— Присадки и наполнители

Присадки повышают эксплуатационные характеристики: антикоррозионные, антиокислительные, противоизносные (EP), диспергирующие, антифрикционные (MoS2, графит, PTFE). Типичные концентрации: антикоррозионные и антиоксиданты обычно 0,5–2%; EP-присадки 1–5%; наполнители до 5–10% в специальных формулах.

Примечание по пищевым зонам: для оборудования пищевой промышленности используются только разрешённые компоненты и базовые масла (белые минералки, одобренные синтетики) с допуском NSF H1 или эквивалентными сертификатами.

Классификации и маркировки

Основные системы маркировки: NLGI (консистенция), DIN (категории применения), ISO (классы для оборудования и рабочих условий), а также специфические допуски (NSF H1, DIN 51502, ISO 6743 и др.). В карточке продукта следует указывать: NLGI, базовое масло, тип загустителя, t каплепадения, показатели по испытаниям и допуски.

| NLGI | Описание | Типичные применения |

|---|---|---|

| 000–00 | Очень мягкие, текучие | Централизованные системы, замещенные масла |

| 0–1 | Жидкие пасты | Высокие скорости, центробежные подшипники, шпиндельные узлы |

| 2 | Стандартная консистенция для общего применения | Подшипники, редукторы, широкая промышленная сфера |

| 3–4 | Густые пасты | Низкоскоростные, высоконагруженные узлы, открытые цепи |

Параметры и поведение

Ключевые параметры для оценки и подбора: вязкость базового масла (мм²/с при 40°C и 100°C), индекс вязкости (VI), проникновение (penetration, 0,1 мм), отколпение масла (oil separation), тиксотропность, адгезия, сопротивление вымыванию водой, термоокислительная стабильность и испаряемость. Для каждого параметра полезны типовые диапазоны и пороговые значения, позволяющие сравнивать формулы.

| Параметр | Типичные единицы | Типичные диапазоны / ориентиры |

|---|---|---|

| Вязкость базового масла (40°C) | мм²/с (cSt) | 10–1500 (в зависимости от применения; см. таблицу по DN) |

| Проникновение (penetration) | 0,1 мм (ASTM D217) | 215–265 для NLGI 2; 280–310 для NLGI 1; значения варьируют по стандарту |

| Oil separation | % после нагрева | 0,5–6% для стабильных составов при 24 ч/100°C (типично) |

| 4‑ball wear (износ) | мм (ASTM D4172) | Диаметр износа ≈0,4–0,7 мм для рабочих формул; чем ниже — тем лучше |

| 4‑ball weld / EP | Нагрузка, N (ASTM D2596) | Значения варьируют: 2000–4000 N для противоизносных формул |

| Timken OK load | фунты / кг (эквивалент) | Типичные показатели 20–60 lb (в зависимости от формулы) |

| Температура каплепадения | °C | ≈160–300°C в зависимости от загустителя и базового масла |

Интерпретация результатов: низкое значение проникновения → более густая консистенция; повышенная oil separation или высокая испаряемость указывают на возможные потери смазочного материала в горячих зонах. Для критичных узлов рекомендуется лабораторная проверка по ряду тестов: проникновение (ASTM D217 / ISO эквиваленты), 4‑ball wear (ASTM D4172), 4‑ball EP (ASTM D2596), испытания на испаряемость и коррозионную стойкость.

Стандарты и методы испытаний

Основные методы оценки пластичных смазок: penetration (измерение консистенции), 4‑ball wear и 4‑ball weld (износ и EP), Timken (окружная нагрузка), испытания на oil separation и evaporation, испытания на термоокислительную стабильность и коррозию металлов. Для каждого теста важно указывать методику (ASTM/ISO), условие проведения и интерпретацию результатов.

- Penetration (проникновение): измеряется согласно стандартам для определения NLGI; позволяет определить консистенцию и сравнить с табличными значениями NLGI.

- 4‑ball wear (износ): позволяет оценить способность смазки защищать контакты при скольжении; меньший диаметр износа — лучшая защита.

- 4‑ball weld / EP: оценка предела сваривания при повышенных нагрузках; высокая несущая способность важна для редукторов и зубчатых зацеплений.

- Timken: определяет предел допустимой нагрузки для контактных поверхностей; используется как практический индикатор EP‑свойств.

- Oil separation / evaporation: испытания на потерю масла при нагреве; важны для горячих узлов и вакуумных применений.

- Коррозионные испытания: проверяют влияние смазки на металлы; для пищевых и морских применений требуются строгие критерии.

В карточках продуктов указывайте стандартные ссылки на методики испытаний (ASTM/ISO) и результаты с единицами измерения.

Совместимость и смешивание

Совместимость загустителя и базового масла критична. Смешивание несовместимых систем приводит к фазовому расслоению, потере структуры и ускоренному износу. При любом переходе рекомендуется максимально удалить остатки прежней смазки согласно регламенту и, при необходимости, провести промывку.

| Загуститель \ Базовое масло | Минеральное | ПАО / Синтетика | PFPE / Эфиры |

|---|---|---|---|

| Литий / Li-complex | Совместим | Совместим с проверкой | Ограниченно; промывка желательна |

| Кальциевый | Совместим | Ограниченно | Часто несовместим |

| Полимочевина | Ограниченно; промывка обязательна при переходе | Хорошая совместимость | Ограниченно; проверять в лаборатории |

| Бентонит / глина | Совместим | Ограниченно | Неприменимо в большинстве случаев |

Рекомендуемая процедура при переходе на другую смазку (ориентиры): максимально удалить старую смазку механически и посредством промывочного средства, провести контроль остатков, затем заполнить новой смазкой до рекомендованного объёма. Ведение записей по каждому узлу (предыдущая смазка, новая формула, дата и объём промывки) повышает надежность эксплуатации.

Чек‑лист выбора смазки (HowTo)

- Определить рабочие температуры (мин./макс.), пиковые нагревы и режимы прогрева.

- Оценить нагрузку и скорость; вычислить DN (n × d_m).

- Определить требования по чистоте и допуски (пищевые зоны, вакуум, сертификаты).

- Сравнить базовые масла по VI, испаряемости и совместимости с существующей смазкой.

- Выбрать загуститель с учётом водостойкости и температурной стабильности.

- Проверить присадки: EP, антикоррозионные, антиоксиданты.

- Подготовить план перехода: оценка остатков, промывка, контроль после запуска.

- Задокументировать параметры в карточке узла и запланировать мониторинг.

— Алексей Петров

— Алексей Петров

— Алексей Петров

Выбор по DN: таблица‑ориентир

| Диапазон DN | Рекомендуемая вязкость базового масла (мм²/с при 40°C) | Обычный NLGI |

|---|---|---|

| > 1 000 000 | 10–30 | 000–00 / 0 для централизованной подачи |

| 100 000–500 000 | 80–150 | 1–2 |

| 50 000–100 000 | 150–500 | 1–2 |

| < 50 000 | 500–1500 | 2–3 |

Эксплуатация и техническое обслуживание

Интервалы смазки зависят от режима работы, загрязнения, температуры и типа подшипника. Рекомендуется опираться на рекомендации производителя подшипника и проводить периодический контроль состояния смазки. Для критичных узлов целесообразна периодическая лабораторная проверка отобранных проб.

- Дозирование: соблюдать рекомендованные объёмы заполнения; переполнение может привести к перегреву и повышенным потерям.

- Способы нанесения: шприцевание, централизованные системы, автоматические дозаторы; выбор зависит от доступа и частоты подмазки.

- Мониторинг: визуальный контроль, измерение температуры, вибродиагностика и лабораторные испытания проб.

Хранение, безопасность, срок годности и утилизация

Хранить в герметичной таре, при температуре, рекомендованной производителем; избегать длительного воздействия солнечного света и влаги. Указывать срок годности в карточке продукта, исходя из устойчивости присадок и базового масла. Для безопасности использовать SDS и маркировку; указывать требования по REACH, NSF и другим регуляторным нормам в карточке.

Экологичные альтернативы и сертификации

Биоразлагаемые варианты и смазки с экологическими допусками применяют в чувствительных средах. В пищевой отрасли основной допуск — NSF H1; для морских и экологичных применений — искать подтверждения биоразложения и соответствия национальным регламентам. При выборе учитывать trade‑offs: экологичность vs. термоустойчивость и совместимость.

Специализированные формулы и карточка продукта (пример UR460)

| Параметр | Значение (пример) | Комментарий |

|---|---|---|

| Название | AURORA EST UR460 | Индустриальная пластичная смазка для редукторов и подшипников |

| Базовое масло | PAO / синтетика | Хорошая термостабильность и низкая испаряемость |

| Загуститель | Литий‑комплекс | Увеличенная t каплепадения; широкая совместимость |

| NLGI | 2 | Подходит для ручной и централизованной подачи |

| t каплепадения | ≈240°C | Подходит для умеренно высоких температур |

| Типичные результаты тестов | Penetration 265 (0,1 мм), 4‑ball wear 0.45 мм, oil separation 2.5% | Результаты тестов должны сопровождаться методикой |

Кейсы и расчёты

Ниже приведены практические примеры с вычислениями интервалов и экономического эффекта при корректном подборе смазки.

Кейс 1 — подшипник электродвигателя

Исходные данные: диаметр подшипника d = 80 мм, скорость n = 1200 об/мин → DN = 96 000. По таблице выбираем вязкость ≈100 мм²/с, NLGI 1–2 в зависимости от температуры. Объём полости подшипника V ≈ 30 см3. Рекомендуемая заливка при ручной смазке ≈ 30–40% от объёма полости → 9–12 см3.

Интервал смазки ориентировочный рассчитывается по эмпирической формуле (ориентир):

Interval_hours ≈ Base_interval × (Reference_DN / DN) × Temperature_factor × Contamination_factor, где Base_interval — типичный интервал для данного NLGI и нагрузки (например, 500 ч), Reference_DN = 50 000, Temperature_factor = 1 при нормальной температуре, >1 при сниженных температурах и <1 при повышенных и агрессивных средах. Для приведённого примера: Interval ≈ 500 × (50 000 / 96 000) ≈ 260 ч, с учётом чистоты и температуры — можно увеличить до 400–600 ч при низком загрязнении и качественной смазке.

Кейс 2 — редуктор конвейера

Исходные данные: редуктор с подшипниками и шестернями при сменных нагрузках. Выбрана смазка на основе PAO с литий‑комплексом и EP‑присадками. Типичные показатели: 4‑ball weld > 3000 N, Timken OK load > 25 lb, oil separation <3%. Результат: интервалы обслуживания увеличились с 320 до 880 часов при корректной промывке и заполнении.

Кейс 3 — переход на пищевую смазку

При переходе в пищевом производстве: была литиевая смазка без допуска; выбрана NSF H1 смазка на синтетическом базовом масле. Процедура: полная промывка узлов, проверка остатков, испытание на совместимость с уплотнениями. Результат: снижение риска контаминации и соответствие регламентам при сохранении эксплуатационных интервалов.

Процедуры промывки и безопасность перехода

Порядок действий при замене смазки (ориентировочный перечень):

- Оценить объём остаточной смазки в узле (например, при 3–4 промывках в узле может оставаться до 30–40% старой смазки).

- Выбрать промывочное средство, совместимое с материалами узла и одобренное для конкретной отрасли; в пищевых зонах — только разрешённые решения.

- Промыть до чистого стекания, дать просохнуть, проверить свободный ход и отсутствие посторонних включений.

- Заполнить новой смазкой до рекомендованного объёма; не переполнять.

Частые ошибки и практические рекомендации

- Ошибка: подмена NLGI и вязкости. Рекомендация: подбирать NLGI и вязкость совместно по режиму работы.

- Ошибка: отсутствие промывки при смене загустителя. Рекомендация: при переходе между несовместимыми загустителями проводить полную очистку и затем контроль состояния узла.

- Ошибка: игнорирование температурных ограничений и допусков. Рекомендация: всегда проверять t каплепадения и результаты испытаний по термоокислительной стабильности.

Блок эксперта

Автор: инж. Алексей Петров, технолог смазочных материалов, опыт в машиностроении и обслуживании промышленных узлов более 12 лет.

Дата обновления: 2026-02-05

Источники и методические ссылки: методики испытаний ASTM и ISO (перечень методов для penetration, 4‑ball, EP, oil separation), TDS и SDS производителей, руководства по подшипникам. Рекомендуется при необходимости сверяться с полными текстами стандартов и паспортами безопасности материалов.

FAQ

Что такое пластичная смазка? Пластичная смазка — это базовое масло, загущенное в пастообразную структуру; используется для длительной смазки подшипников и узлов.

Как выбрать NLGI? Ориентируйтесь на способ подачи и DN: высокие скорости → низкий NLGI; медленные и нагруженные узлы → более высокий NLGI.

Можно ли смешивать смазки? Только при подтверждённой совместимости загустителей и базовых масел; при сомнении рекомендуются промывка и полная замена.

Что важнее — NLGI или вязкость базового масла? Оба параметра важны и должны подбираться совместно: NLGI отвечает за консистенцию, вязкость — за гидродинамические свойства при разных скоростях.

Что такое DN-фактор? DN = n × d_m (об/мин × диаметр в мм); используется для подбора вязкости базового масла.

Как часто менять смазку? По рекомендациям производителя узла и по результатам визуального контроля и лабораторных испытаний; в критичных зонах — плановый мониторинг состояния смазки.

Какие допуски важны для пищевой промышленности? NSF H1 — ключевой допуск для смазок, допускающих случайный контакт с продуктами; также учитывайте происхождение базового масла и соответствие SDS.

Какие тесты показывают стойкость к вымыванию водой? Испытания по вымыванию водой и определение водостойкости в соответствии с методиками ASTM/ISO; в карточке указывайте результаты, измеренные стандартным методом.

Как оценивать необходимую термостабильность? Ориентируйтесь на температуру каплепадения и результаты термоокислительных испытаний; при высокотемпературных режимах предпочтительны PFPE и эфирные базовые масла.

Какие параметры указывать в карточке продукта? Тип базового масла, загуститель, NLGI, t каплепадения, вязкость при 40°C и 100°C, результаты ключевых испытаний (penetration, 4‑ball, oil separation), допуски и рекомендации по совместимости.

Как снизить риск при переходе на другую смазку? Осуществлять промывку узла, проверять совместимость, документировать процесс и проводить пилотное внедрение на ограниченном участке.

Какие параметры влияют на интервалы смазки? Температура, загрузка, скорость, загрязнение и химическая стабильность смазки; для критичных узлов рекомендуется лабораторная проверка состояния смазки.

Как учесть экологичность? Запрашивайте данные о биоразлагаемости и соответствие регламентам; учитывайте баланс эксплуатационных свойств и экологических требований.

Заключение

Выбор пластичной смазки — инженерная задача, требующая оценки состава, загустителя, вязкости, NLGI и соответствия отраслевым требованиям. Комбинация правильной карточки продукта, регламента перехода, промывки и мониторинга даёт стабильную работу узлов и снижает суммарную стоимость владения. Важны документирование параметров, регулярные лабораторные проверки и корректная интерпретация результатов испытаний.

Об авторе

Алексей Петров — инженер‑технолог смазочных материалов с практическим опытом в машиностроении и промышленном обслуживании. Специализируется на подборе и оптимизации смазочных материалов для подшипников, редукторов и систем централизованной смазки. Участвовал в внедрениях программ перехода на синтетические и пищевые смазки, ведёт испытания по стандартам ASTM/ISO и разработку регламентов обслуживания.

Опыт работы: более 12 лет в технической поддержке промышленных предприятий, проектировании регламентов техобслуживания и лабораторной оценке смазочных материалов. Обучение: профильное инженерное образование, специализированные курсы по трибологии и материаловедению. Достижения: внедрение программ продления интервалов обслуживания на нескольких предприятиях, публикации в отраслевых изданиях и практические методики оценки совместимости смазок.