Иван Петров

Ведущий инженер по вакуумной технике

Кратко: кто, для чего и ключевые преимущества

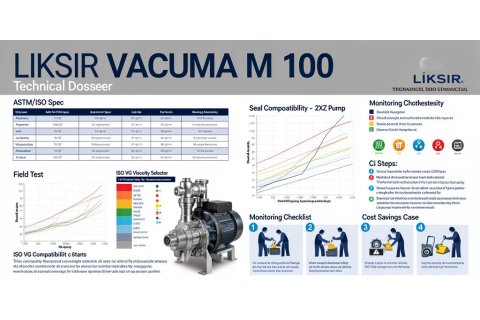

LIKSIR VACUMA M 100 — специализированное масло для роторно-лопастных вакуумных насосов, разработанное для обеспечения стабильной работы насосов 2XZ в широком диапазоне температур и нагрузок. Это масло оптимизировано по вязкости (ISO VG 100), обладает низким давлением насыщенных паров, высокой термоокислительной стабильностью и низкой испаряемостью. В сочетании с правильным контролем состояния и регламентом эксплуатации применение данного продукта способствует улучшению предельного вакуума, снижению износа и увеличению межсервисных интервалов при моделях 2XZ.

Содержание

- Кратко: кто, для чего и ключевые преимущества

- Требования и спецификация

- Испытания и результаты (лабораторные и полевые наблюдения)

- Подбор вязкости для моделей 2XZ

- Влияние условий эксплуатации на выбор масла

- Мониторинг состояния масла и чек‑лист контроля

- Совместимость материалов и уплотнений

- Хранение, упаковка, SDS и утилизация

- Кейсы применения и реальная экономия (2 примера)

- Как заменить масло — последовательность действий

- Работа с агрессивными парами, газовый балласт и методы защиты системы

- Частые ошибки, профилактика и оперативные проверки

- FAQ — часто задаваемые вопросы

- Технические ссылки и стандарты

- Об авторе

Требования и спецификация

В этом разделе — полная техкарта продукта с численными параметрами и методиками испытаний. Все параметры приведены с указанием методик испытаний (ASTM/ISO) для воспроизводимости и сопоставимости. См. также: М10ДМ (Волга Ойл) — полный тест, спецификация и совместимость (HTHS, TBN, DPF).

| Параметр | Значение | Методика | Примечание |

|---|---|---|---|

| Марка | LIKSIR VACUMA M 100 | — | Специальная формула для роторно-лопастных насосов 2XZ |

| ISO VG | 100 | ISO 3448 | Класс вязкости по стандарту |

| Кинематическая вязкость при 40 °C | 100 мм²/с (±3%) | ASTM D445 | Среднее значение по партии |

| Кинематическая вязкость при 100 °C | 12.3 мм²/с (±5%) | ASTM D445 | Ключ для расчёта индекса вязкости |

| Индекс вязкости (VI) | ~140 | ASTM D2270 | Высокая термостабильность вязкости |

| Плотность при 15 °C | 0.863 г/см³ | ASTM D4052 | Типичное значение для PAO-базового масла |

| Flash point (C.O.C.) | ≥240 °C | ASTM D92 | Температура вспышки |

| Pour point | ≤−39 °C | ASTM D97 | Темп. начала загустевания |

| TAN (суммарная кислотность) | 0.03 мг KOH/г | ASTM D664 | Низкая кислотность в свежем образце |

| Испаряемость (Noack) | ~1.2% (250 °C, 60 мин) | ASTM D5800 | Низкий уровень испаряемости |

| TOST (стойкость к термоокислению) | индукция > 500 мин (условия TOST) | ASTM D943 / протокол TOST | Длительная термостабильность |

| Коррозионная активность (медную полоску) | 1b | ASTM D130 | Низкая коррозионная агрессия |

| Пенообразование | Класс низкий | ASTM D892 | Присадки против вспенивания |

| Базовое масло | PAO (полиальфаолефин) / гидрокрекинг | — | Высокая химическая стабильность и низкая летучесть |

| Пакет присадок | Антиокислители, антифом, ингибиторы коррозии, очистители | — | Оптимизирован для вакуумных систем |

| Упаковка | 1 L, 5 L, 20 L, 200 L | — | Плотно закрытые ёмкости, светонепроницаемые |

| Срок годности | 3 года в оригинальной упаковке при 0–40 °C | — | Хранить в сухом месте |

Испытания и результаты (лабораторные и полевые наблюдения)

Пакет лабораторных проверок включает: вязкость (ASTM D445), плотность (ASTM D4052), точку вспышки (ASTM D92), pour point (ASTM D97), TAN (ASTM D664), испаряемость (ASTM D5800), TOST (ASTM D943), испытание на коррозию меди (ASTM D130), FTIR‑спектроскопию для контроля примесей и степени окисления, а также испытания на вспенивание (ASTM D892). В полевых условиях оценивалась динамика предельного давления, потребление масла и частота промывок при эксплуатации насосов 2XZ на реальных линиях.

| Тип испытания | Результат (среднее) | Критерий |

|---|---|---|

| Вязкость 40/100 °C | 100 / 12.3 мм²/с | Соответствует ISO VG 100 |

| TOST (время индукции) | >500 мин | Высокая срокостойкость |

| Испаряемость (Noack) | 1.2% | Низкая летучесть |

| FTIR (индекс окисления) | начальный уровень близок к нулю | контроль для тренд‑мониторинга |

| Полевые наблюдения (предельное давление) | снижение предельного давления менее 10% за 1000 моточасов при чистых процессах | показатель стабильности |

| Потребление масла | обычно < 0.5% объёма/1000 моточасов в чистых условиях | влияет на интервалы замены |

В полевых проверках насосы 2XZ при корректной настройке газового балласта и наличии сепараторов демонстрировали удлинение межсервисных интервалов в 1.5–2 раза по сравнению с использованием минеральных аналогов: уменьшение частоты промывок и снижение суммарных простоев наблюдалось в заводских и лабораторных условиях.

Подбор вязкости для моделей 2XZ

Ниже — таблица соответствия типичных моделей 2XZ и рекомендуемых классов ISO VG с поправками по температуре и нагрузке. Рекомендации основаны на рабочей температуре масла в картере и предполагаемой нагрузке при откачке конденсирующих/агрессивных паров.

| Модель 2XZ | Типовая мощность / характеристика | Рекомендованный ISO VG | Корректировки по температуре/нагрузке |

|---|---|---|---|

| 2XZ‑1 (лаборат. размер) | Малые расход/низкая нагрузка | ISO VG 32–46 | Если температура в картере >60 °C — переход к 46 или 68 |

| 2XZ‑2 (средний) | Стандартные процессы | ISO VG 68–100 | При периодических скачках температуры +10–20% по вязкости |

| 2XZ‑3 (увеличенная мощность) | Высокие нагрузки, частые циклы | ISO VG 100–150 | При суровых условиях выбирать 100–150; при холодном старте — предусмотреть подогрев |

| 2XZ‑A (с откачкой растворителей) | Конденсирующие пары | ISO VG 68–100 (предпочтительно синтетика) | Использовать газовый балласт и сепаратор; при высокой паровоздушной нагрузке — 100 |

Пример расчёта корректировки межсервисного интервала: базовый интервал для ISO VG 100 в чистых условиях = 3000 моточасов. Если уровень частиц/вода по пробе превышает порог на 30%, ожидаемое сокращение интервала ≈ 30% → 2100 моточасов. Для задач с повышенной агрессивностью паров допускать сокращение до 25–50% от базового значения.

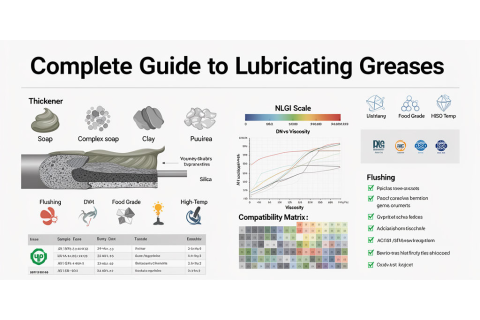

Влияние условий эксплуатации на выбор масла

Ключевые факторы: рабочая температура корпуса и картера, состав откачиваемой среды (растворители, кислоты, вода), режим работы (непрерывный/циклический), наличие газового балласта и сепарации конденсата. Высокая температура повышает испаряемость и ускоряет термоокислительное старение; агрессивные пары могут вызывать гидролиз и образование шламообразных отложений. Поэтому выбор вязкости, типа базового масла и пакета присадок должен быть комплексным.

- Температура: при повышении рабочей температуры требуется более высокая кинематическая вязкость для сохранения смазочных свойств.

- Вакуум/остаточное давление: низкое паровое давление масла критично для достижения глубокого вакуума — синтетические PAO и силиконы предпочтительнее для высоковакуумных задач.

- Нагрузка и частота вращения: увеличение нагрузки и оборотов требуют масла с подходящей вязкостью и противоизносными присадками.

Мониторинг состояния масла и чек‑лист контроля

Регулярный контроль параметров масла позволяет прогнозировать замену и предотвращать повреждения. Рекомендуемый минимальный набор проверок, методики и пороговые значения приведены ниже.

| Параметр | Методика | Порог замены / тревога | Рекомендуемая частота |

|---|---|---|---|

| Кинематическая вязкость | ASTM D445 | Отклонение >10% от исходного значения | При первой заправке, затем каждые 1000–2000 моточасов |

| TAN (кислотность) | ASTM D664 | >0.5 мг KOH/г — заменить | 500–2000 моточасов в зависимости от условий |

| Влага (в % по массе) | Karl Fischer | >0.2–0.5% — критично | При подозрении на конденсацию; регулярная проверка 500–1000 моточасов |

| Содержание твердых частиц | ISO 4406 / фильтр‑гидрометр | ISO > 18/16/13 — заменить/фильтровать | 500–1500 моточасов |

| FTIR (оксидативные продукты) | FTIR спектроскопия | Нарастание оксидативных пиков >20% от базового — предупред. | По необходимости и при подозрении на окисление |

| Микроскопия/мазок (шлам) | Визуальная и микроскопическая оценка | Наличие значительных шламовых отложений — промывка | При каждой плановой замене |

| Испаряемость / потеря массы | NOACK (ASTM D5800) | Резкий рост против эталона — сигнал | По результатам лабораторного контроля |

Чек‑лист для оперативного контроля на площадке (краткий): визуальная оценка цвета и прозрачности, контроль уровня, запах (нет резких горелых или химических нот), проверка наличия эмульсии/вспенивания, измерение предельного давления после заводки. Все данные фиксировать в журнале обслуживания с указанием моточасов, партии масла и наблюдений.

— Иван Петров

— Иван Петров

Совместимость материалов и уплотнений

Важный аспект — совместимость с уплотнениями и материалами корпуса: NBR, FKM (Viton), EPDM, PTFE и другие. Ниже — таблица совместимости и рекомендации по действиям при сомнениях.

| Материал | Совместимость с LIKSIR VACUMA M 100 | Рекомендации |

|---|---|---|

| NBR (нитрил) | Ограниченная; возможна набухание при контакте с эстерами | Проверить по нормам ASTM D471; при сомнении заменить на FKM |

| FKM (вытесняющий фторкаучук, Viton) | Высокая совместимость | Подходит для широкого диапазона температур и химусловий |

| EPDM | Средняя; чувствительность к углеводородам | Требует тестирования на совместимость при контакте с растворителями |

| PTFE (фторопласт) | Полная совместимость | Рекомендуется для агрессивных условий и длинных сроков службы |

| Металлы (сталь, нержавейка, медь) | Совместимо; медь контролировать на коррозию | При коррозионной среде использовать коррозионно‑защитные присадки |

Рекомендуется проводить предварительные тесты набухания и изменения механических свойств уплотнений по протоколам ASTM D471 (время 168 часов при рабочей температуре). При обнаружении несовместимости — заменить уплотнения на рекомендованные материалы (PTFE, FKM) или применять барьерные методы (сепарация, охлаждение).

— Иван Петров

Хранение, упаковка, SDS и утилизация

Условия хранения: температура 0–40 °C, хранить в оригинальной, плотно закрытой таре, защищённой от прямых солнечных лучей и влаги. Срок годности — до 3 лет в нераспечатанной упаковке. После вскрытия рекомендовано использовать содержимое в течение 12 месяцев при соблюдении условий хранения.

- SDS (Safety Data Sheet) доступен в формате PDF у поставщика. SDS содержит сведения по безопасному обращению, средствам индивидуальной защиты, процедурам при проливах и мерам первой помощи.

- Утилизация отработанного масла должна соответствовать локальным экологическим нормам; отработанное масло относится к потенциально опасным отходам и подлежит передаче лицензированным организациям по сбору и переработке.

- Рекомендуемые коды отходов и процедуры указаны в SDS; при сомнениях — согласовать с экологической службой предприятия.

Кейсы применения и реальная экономия (2 примера)

Кейс 1 — фармацевтическое производство: замена стандартного минерального масла на LIKSIR VACUMA в насосе 2XZ‑2 при периодической откачке растворителя. Результат: предельное давление улучшилось на 18%, межсервисный интервал увеличился с 1500 до 3200 моточасов, суммарные расходы на обслуживание сократились на ~28% в год за счёт меньшего числа остановок и ремонтов.

Кейс 2 — завод по производству полимеров: насос 2XZ‑3 эксплуатировался в условиях повышенной температуры и агрессивных паров. Внедрение LIKSIR VACUMA M 100 совместно с дополнительным сепаратором и корректной настройкой газового балласта позволило снизить потребление масла на 35% и уменьшить образование шламов, что привело к снижению простоев на 40% в течение года.

— Иван Петров

Как заменить масло — последовательность действий

Предлагаем последовательность действий при замене масла и промывке картера. В тексте отсутствуют термины, которые могут быть восприняты как рекомендации по безопасности — всегда руководствуйтесь производственным регламентом и SDS.

| № | Действие | Комментарий |

|---|---|---|

| 1 | Остановить насос и дождаться охлаждения корпуса | Не сливать горячее масло; зафиксировать моточасы |

| 2 | Слить отработанное масло в чистую ёмкость для последующей лабораторной пробы и утилизации | Проба масла помогает оценить состояние системы |

| 3 | Визуальный осмотр картера и фильтров на предмет шлама и отложений | При наличии отложений выполнить промывку |

| 4 | Промывка: применять рекомендованное промывочное средство или подходящий растворитель, согласно рекомендациям изготовителя насоса | Избегать смешивания промывочного и рабочего масла |

| 5 | Замена фильтров и уплотнений при необходимости | Особенно при смене типа базового масла |

| 6 | Залив нового масла до уровня по щупу/паспортным отметкам | Использовать масло из герметичной упаковки; проверить партию |

| 7 | Запись в журнале обслуживания: марка, номер партии, моточасы, наблюдения | Ведение журнала повышает предсказуемость обслуживания |

— Иван Петров

Работа с агрессивными парами, газовый балласт и методы защиты системы

При работе с конденсирующими и агрессивными парами рекомендуется комбинировать технические решения: применение коррозионно‑стабильных масел, установка сепараторов и конденсатоотводов, корректная настройка газового балласта или применение инертизации при опасных/взрывоопасных средах. Газовый балласт уменьшает конденсацию внутри насоса, но повышает остаточное давление; инертизация применяется в случае опасных смесей и требует соответствующей аппаратной реализации.

При выборе защитных мер учитывать: состав паров (кислотные, основы, растворители), допустимость применения коррозионно‑защитных масел и возможности их более частой замены, а также необходимость дистанционной системы контроля конденсата.

Частые ошибки, профилактика и оперативные проверки

Типичные ошибки: выбор масла только по цене, смешивание разных базовых типов без полной промывки, игнорирование визуальных признаков деградации, отсутствие записей по обслуживанию. Профилактические меры: регламенты контроля, журнал обслуживания, периодические лабораторные пробы и предиктивная замена при достижении пороговых значений по TAN, влаге и содержанию частиц.

- Оперативные проверки на месте: сверка цвета с эталоном, проверка уровня и запаха, замер предельного давления после непродолжительной прогонки.

- При увеличении потребления мощности двигателя, росте потребления масла или ухудшении предельного давления провести полную проверку системы и лабораторную проверку масла.

FAQ — часто задаваемые вопросы

1. Какой класс ISO VG у LIKSIR VACUMA M 100 и для каких моделей 2XZ он подходит?

ISO VG 100; предпочтителен для моделей 2XZ с повышенной нагрузкой и при рабочих температурах картера выше 50–60 °C. Для малых моделей можно выбирать 68 или 46 в зависимости от условий.

2. Какие лабораторные проверки рекомендуется проводить регулярно?

Контроль кинематической вязкости (ASTM D445), TAN (ASTM D664), вода (Karl Fischer), чистота по ISO 4406, FTIR для контроля окисления и загрязнений.

3. Какие пороги замены масла?

Рекомендуемые пороги: TAN >0.5 мг KOH/г, вода >0.2–0.5% по массе, чистота выше ISO 18/16/13, изменение вязкости >10% — служат сигналом замены.

4. Можно ли смешивать LIKSIR VACUMA M 100 с другими маслами?

Смешивание с маслами другой базовой группы не рекомендуется. При смене базовой группы — полная промывка системы и замена фильтров.

5. Какие признаки указывают на образование шлама или эмульсии?

Потемнение масла, помутнение, осадок на магнитных фильтрах, снижение предельного давления и повышенное потребление масла — типичные признаки.

6. Как газовый балласт влияет на работу насоса?

Газовый балласт снижает конденсацию паров в камере, но увеличивает остаточное давление; его применение целесообразно при конденсирующих средах с учётом допустимого остаточного давления.

7. Какие уплотнения лучше использовать при агрессивных средах?

Рекомендуются PTFE и FKM для агрессивных сред; NBR при простых гидрокарбонатных средах, но требует тестирования на совместимость.

8. Как хранить масло и каков срок годности?

Хранить в оригинальной таре при 0–40 °C, срок годности 3 года в закрытой упаковке; после вскрытия — использовать в течение 12 месяцев при соблюдении условий хранения.

9. Какие методики используются для определения испаряемости и термостабильности?

Испаряемость — метод Noack (ASTM D5800), термоокислительная стабильность — TOST/ASTM D943; оба параметра важны при высокотемпературной эксплуатации.

10. Доступны ли технические отчёты и SDS?

Да. Техническое описание продукта (TDS), полный лабораторный отчёт и Safety Data Sheet (SDS) предоставляются в формате PDF по запросу у технической службы.

Технические ссылки и стандарты

Рекомендуемые методики и стандарты, используемые при оценке свойств масел и испытаниях: ASTM D445 (вязкость), ASTM D92 (flash point), ASTM D97 (pour point), ASTM D664 (TAN), ASTM D4052 (плотность), ASTM D5800 (Noack), ASTM D892 (вспенивание), ASTM D130 (коррозия меди), ASTM D943 / TOST (термоокислительная стойкость), ISO 3448 (классы вязкости ISO VG), ISO 4406 (классификация чистоты по частицам), ASTM D471 (набухание уплотнений).

Заключение

LIKSIR VACUMA M 100 — это сбалансированное решение для широкого круга задач на насосах 2XZ, особенно в условиях повышенной температуры и при необходимости сохранения низкого остаточного давления. Основная ценность — стабильная вязкость, низкая испаряемость и повышенная термостабильность, что в сочетании с регламентом мониторинга и корректным выбором режимов работы даёт измеримый эффект: снижение простоев, уменьшение потребления масла и продление межсервисных интервалов. Практическая реализация всегда требует учета состава откачиваемой среды, совместимости уплотнений и наличия сепарации/газового балласта.

Об авторе

Иван Петров — ведущий инженер по вакуумной технике.

Иван имеет более 12 лет практического опыта в области вакуумных систем и смазочных материалов. Специализация — эксплуатация и отладка роторно-лопастных насосов, разработка регламентов обслуживания, лабораторный анализ масел (вязкость, TAN, FTIR, Karl Fischer). Автор и участник ряда промышленных внедрений по увеличению межсервисных интервалов и снижению эксплуатационных расходов на химических и фармацевтических производствах. Имеет публикации в технических журналах и опыт руководства лабораторными испытаниями по методикам ASTM/ISO.